Quali sono le differenze tra il plexiglas e il vetro?

Perché scegliere il Plexiglas?

La Trasparenza e il Design di un materiale pregiato con un secolo di storia!

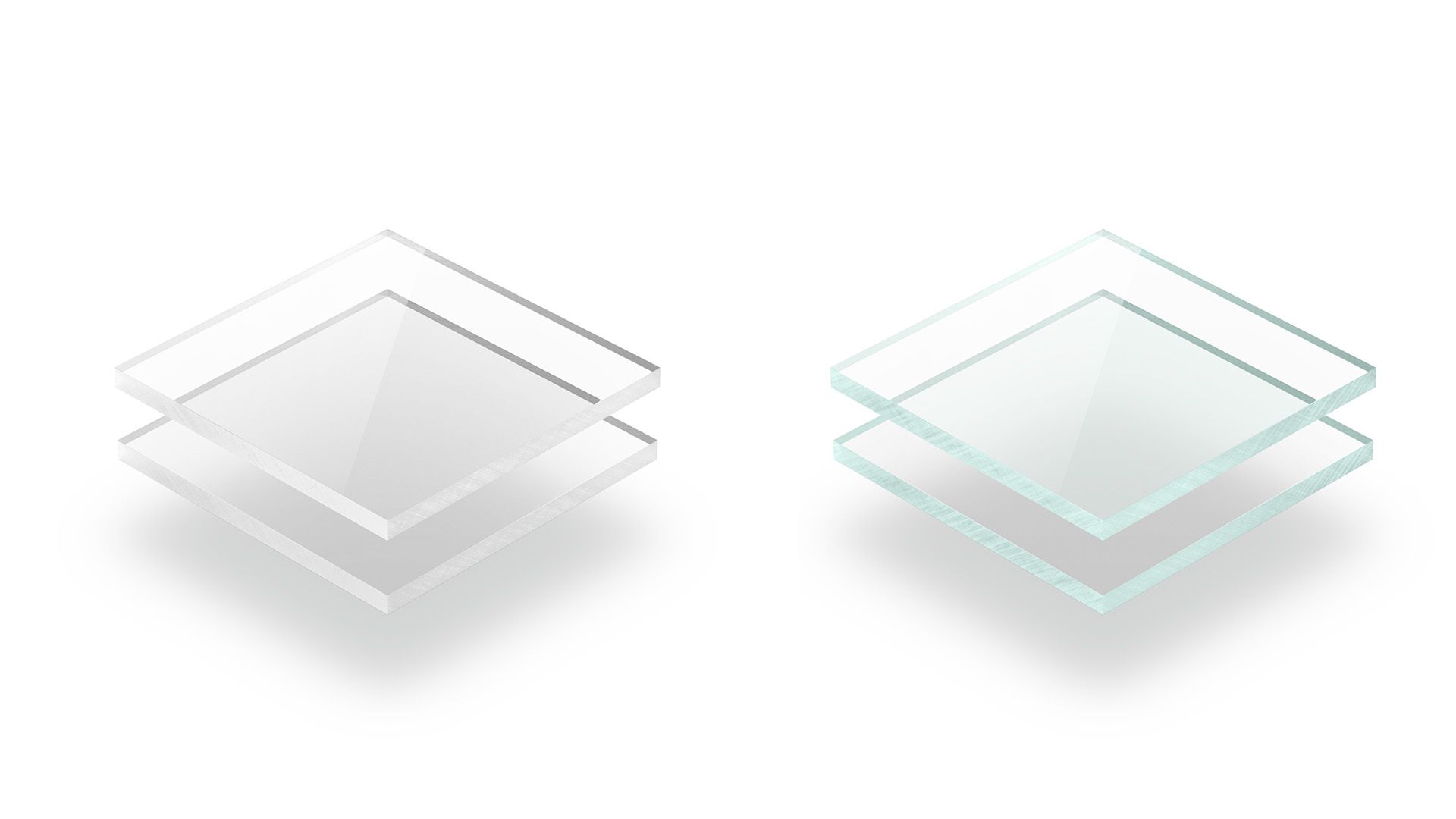

Il Plexiglas® incolore, è molto trasparente, più del vetro, al punto che possiede caratteristiche di comportamento assimilabili alla fibra ottica per qualità di trasparenza, e con la proprietà di essere più o meno infrangibile a seconda della sua “mescola”. Per queste caratteristiche è usato nella fabbricazione di vetri di sicurezza e articoli simili, nei presidi antinfortunistici, nel campo della medicina, nell’oggettistica d’arredamento come architettura in genere e quindi nell’artigianato.

Ma andiamo a vedere brevemente le principali differenze fra il Plexiglas® e il vetro:

Rispetto al vetro, il Plexiglas® presenta infatti:

- densità di 1,19 g/cm3, circa la metà di quella del vetro (2,5 g/cm3);

- un coefficiente di trasparenza maggiore di 0.94 contro 0,80 del vetro

- a differenza del vetro, esistono alcune formulazioni che non fermano la luce ultravioletta (plexiglas GUV-T)

- una resistenza di gran lunga superiore all’urto

- un’elasticità e una maggiore leggerezza: se confrontiamo 2 spessori identici, il plexiglass avrà un peso inferiore di circa il 46% rispetto al vetro.

- una pericolosità di taglio quasi inesistente, il vetro è fragile e tende a rompersi in frammenti taglienti

- un processo di lavorazione di gran lunga più versatile meno meccanicoso.

- può essere modellato per riscaldamento (termoformatura) a temperature relativamente basse (ha temperatura di transizione vetrosa pari a 110 °C circa);

- maggiore capacità d’isolamento acustico e termico rispetto a quelle del vetro).

- è più tenero e sensibile ai graffi e alle abrasioni; a questo generalmente si ovvia con un opportuno rivestimento; eventuali graffi su lastre colate possono essere facilmente eliminati grazie a polish specifici;

- il costo della materia prima è decisamente minore rispetto al vetro

In conclusione, entrambi i materiali sono riciclabili al 100%. Hanno processi produttivi completamente differenti e vengono impiegati in base al tipo di lavorazione richiesto.

Pezzi di PMMA possono essere saldati a freddo usando adesivi a base di cianoacrilati oppure sciogliendone gli strati superficiali con un opportuno solvente – dicolorometrano o cloroformio. La giuntura che si crea è quasi invisibile. Gli spigoli vivi del PMMA possono inoltre essere facilmente lucidati e resi trasparenti. Tuttavia gli incollaggi professionali si possono effettuare con colle a base solvente da due a cinque componenti; per la qualità e la tossicità/cancerogenicità della maggior parte dei solventi, queste colle stanno soppiantando le colle monocomponenti. Da qualche anno si stanno affermando le cosiddette “colle UV”, che uniscono i vantaggi di praticità e prestazioni delle colle mono- e bicomponente a base solvente.